Линия автоматизированная ЛПП – 1000 (ГОСТ 24045-94)

1) Назначение оборудования

Данное оборудование предназначено для изготовления стальных холодногнутых листовых профилей с трапециевидными гофрами

(далее - профилированный лист, профнастил) типа С10 по ГОСТ 24045-94, строительного применения, для стеновых конструкций.

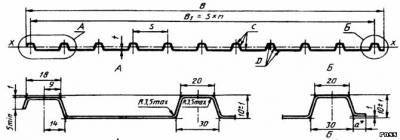

1.1. Профиль, изготавливаемый на оборудовании:

Обозначение профилированного листа Размеры сечения, мм Площадь сечения А, см2 Масса 1 м длины, Справочная величина - момент инерции на 1 м ширины при сжатых Масса 1 м2, кг Ширина заготовки, мм

В В1 t n кг широких полках, Ix,см4

С10-1000-0,6 1022 1000 0,6 10 6,6 5,6 0,8 5,6 1100

С10-1000-0,7 0,7 7,7 6,5 0,98 6,5

1.2. Требования к материалам

В качестве заготовки для использования в данном оборудовании, должны применяться следующие материалы:

1) Рулонная сталь тонколистовая оцинкованная по ГОСТ 14918-80 ОН, БТ, ХП (марка стали 08пс, 08 кп по ГОСТ 9045-80, применение - ХП).

Минимальная толщина заготовки - не менее 0,55 мм, максимальная - не более 0,75 мм.

2) Рулонная сталь тонколистовая с защитно-декоративным лакокрасочным покрытием для строительных конструкций по ГОСТ 30246-94

(марка стали 08пс, 08кп по ГОСТ 9045-80, применение ХП). Минимальная толщина заготовки - не менее 0,55 мм, максимальная - не более 0,75 мм.

3) Допускается по согласованию с изготовителем использовать другие материалы, удовлетворяющие требованиям ГОСТ 24045-94.

4) Ширина заготовки, используемой для изготовления профнастила С10-1000 составляет 1100 мм.

Возможно изготовление линии для профиля С10-1100, из заготовки шириной 1250 мм (по ТУ).

1.3. Характеристики оборудования

Изготовление оборудования осуществляется по согласованному техническому заданию, исходя из требуемой производительности,

используемых материалов, площади, доступной для размещения оборудования, качества производимого профиля.

В настоящем предложении приводятся базовые характеристики и комплектация линии, заложенные изготовителем.

Стоимость и сроки изготовления могут различаться в зависимости от комплектации линии, потребностей и возможностей заказчика.

Состав оборудования:

1) Разматыватель рулонов металлопроката, консольный, приводной:

Предназначен для установки и размотки рулона заготовки, подачи заготовки в прокатный стан.

Максимальный вес устанавливаемого рулона - 8 000 кг.

Ширина рулона - 1100 мм, внутренний диаметр рулона - 570 - 630 мм, внешний диаметр рулона - до 1100 мм.

Механизм разжима рулона - ручной, диапазон разжима щек разматывателя - 550 - 690 мм.

Привод разматывателя редукционный электродвигатель N=4 кВт, редуктор - цилиндрический/червячный.

Максимальная скорость размотки рулона - исходя из скорости профилирования (до 30 м/мин).

Разматыватель оборудован: пультом управления, устройством плавного пуска/останова, датчиком контроля петли

для согласования скорости размотки рулона со скоростью профилирования прокатного стана линии.

Габариты: 3500 мм х 1200 мм, вес - 2 000 кг

Установленная мощность - 4,0 кВт

Возможная дополнительная комплектация:

Загрузочная тележка для установки рулона на консоль разматывателя (с винтовым подъемом платформы, с гидравлическим подъемом платформы)

Стоимость оборудования: от 450 000 руб. с НДС-18%.

Срок изготовления - от 30 календарных дней

Возможно изготовление оборудование под характеристики заказчика, по согласованному техническому заданию.

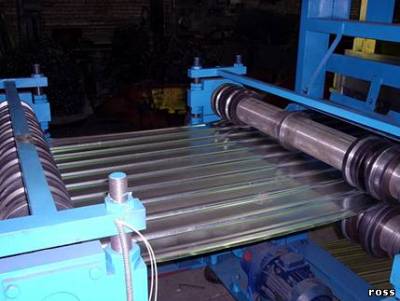

2) Стан прокатный:

Предназначен для последовательного формирования ленты, подающейся с разматывателя линии, в профиль С10.

Состоит из: рамы стана, профилегибочных клетей с установленным инструментом для изготовления профиля С10,

направляющих и заправочных устройств, приводов, защитных ограждений.

Количество профилегибочных клетей - не более 14.

Рама прокатного стана состоит из 3 (трех) секций с установленным набором клетей (по 4 клети в секции), каждая

секция оборудована индивидуальным приводом (редукционный электромотор, приводная цепь, приводные и

проводящие звездочки, шестерни.) Секции соединяются друг с другом резьбовыми пальцами.

Стан приводится 3 (тремя) редукционными электромоторами, мощностью 4 - 5,5 кВт каждый (мотор-редуктор / двигатель + цилиндрический редуктор).

Характеристики приводов - исходя из требуемой производительности линии.

Управление приводами всех секций осуществляется от общего частотного преобразователя системы управления линией.

Привода работают по схеме плавного пуска/останова, с настраиваемыми параметрами времени разгона и остановки стана.

Скорость профилирования прокатного стана - до 30 м/мин.

Габариты оборудования: общая длина - 13 500 мм (с учетом установленных ножниц и заводящего стола), ширина - 1400 мм (с учетом установленных ограждений)

высота - 2300 мм (по верхнему габариту установленных гильотинных ножниц)

Вес оборудования, с гильотинными ножницами, ограждениями, приводами, заводящим столом - 8 000 кг.

Габариты приводной секции: длина - 4000 мм, ширина - 1400 мм, высота - 1400 мм.

Вес одной секции - 2500 кг.

Суммарная установленная мощность: стан - не более 16,5 кВт, с установленными гильотинными ножницами - не более 21 кВт.

Стоимость оборудования: от 1 500 000 руб. с НДС-18%, гильотинные ножницы в стоимость не входят.

Срок изготовления - 60 календарных дней.

3) Устройство отрезное (ножницы гильотинные электромеханические):

Предназначены для отрезки готового профиля С10 на листы мерной длины. Отрезные ножи - фигурные, по форме отрезаемого профиля С10.

Приводятся редукционным электромотором мощностью 4,5 кВт. Управляются системой управления линией (мерность реза - датчик мерной

длины, контроль положения ножа и цикл резки - конечные выключатели). Для отрезки профиля, прокатный стан останавливается по

команде с датчика мерной длины, запускается привод ножниц. Цикл резки - около 3,5 сек (с учетом времени останова прокатного стана).

По выходу подвижного ножа в верхнюю точку, запускается привод прокатного стана. Для остановки подвижного ножа в верхнем

положении установлен колодочный тормоз с электромагнитом. Предусмотрена кнопка запуска ножниц в одиночном режиме работы

(для проверки, отладки, ручного реза профиля, пр.).

Ножницы устанавливаются на раму прокатного стана линии, в габаритах стана.

Габариты оборудования: длина - 500 мм, ширина - 1650 мм, высота - 2300 мм

Вес оборудования, не более - 500 кг.

Суммарная установленная мощность: не более 4,5 кВт

Стоимость оборудования: от 200 000 руб. с НДС-18%.

Срок изготовления - 15 календарных дней.

4) Система автоматического управления линией:

Служит для управления работой линии и ее отдельных узлов, согласования работы линии в автоматическом режиме.

Состоит из: шкафа управления, комплекта датчиков (датчики контроля петли, датчик длины, датчики положения подвижного

ножа гильотинных ножниц), устройства плавного пуска/останова, установленного на разматывателе линии,

органов управления (переключателей, кнопок, ключей, пр.). Управление работой приводов прокатного стана

осуществляется с помощью частотного преобразователя (инвертора) мощностью 22 кВт, обеспечивающего:

плавный пуск/останов приводов прокатного стана, плавную регулировку скорости прокатки, выбор направления

вращения приводов. Управление работой разматывателя линии осуществляется устройством плавного пуска/останова

привода разматывателя, датчиками контроля петли, обеспечивающими подачу ленты из рулона в прокатный стан

с требуемой скоростью, согласованной со скоростью прокатного стана. Контроль длины изготавливаемых листов

профиля осуществляется мерным колесом, датчиком и счетчиком импульсов, составляющими датчик длины, подключенный

к шкафу управления линией. Контроль работы гильотинных ножниц осуществляется конечным выключателем и

электромагнитным колодочным тормозом, служащими для контроля положения подвижного (отрезного) ножа

гильотинных ножниц, подключенными к шкафу управления линией.

Органы управления линией: автоматические выключатели, разрешающие подачу питающего напряжения на шкаф

"управления и узлы линии, ключ, служащий для разрешения пуска оборудования линии в работу, кнопки ""Пуск"" - ""Стоп"","

служащие для пуска/останова линии и отдельных ее узлов, переключатель направления вращения приводов

прокатного стана, регулятор скорости вращения приводов прокатного стана, переключатели и индикатор для

задания длины отрезаемого профиля, кнопки аварийного стопа линии. Дополнительная настройка системы управления

может осуществляться с пульта управления частотного преобразователя, установленного в шкафе управления.

Регулировка частотного преобразователя осуществляется изготовителем при пуско-наладки линии и дальнейшего

вмешательства пользователя не требует.

Запуск отдельных узлов линии (разматывателя, ножниц) в одиночном (проверочном) режиме работы возможен

с пультов управления, расположенных на разматывателе и ножницах соответственно.

Стоимость оборудования: 250 000 руб. с НДС-18%.

Срок изготовления - 15 календарных дней.

5) Приемный стол:

Служит для приема листов отрезаемого профиля мерной длины. Изготавливается секциями по 2 - 3 метра, для удобства

транспортировки, секции собираются на месте в приемный стол длиной до 12 000 мм. Выполняется без механизации.

Стоимость - от 30 000 руб. с НДС-18%.

Срок изготовления - не более 3 дней.

По согласованию с заказчиком, линия может комплектоваться:

1) Роликовым приемным столом (рольгангом) требуемой длины

2) Приемным столом с механизмом опускания (штабелером) для накопления пачки листа, с выкатной тележкой

3) Приемным столом с механизмом сбрасывания

2.1. Общие характеристики оборудования (линия ЛПП - 1000)

Обрабатываемый материал: холоднокатаная оцинкованная сталь в рулонах по ГОСТ 14918-80

Ширина ленты в рулоне - 1100 мм

Толщина ленты в рулоне - 0,6 - 0,7 мм

Внутренний диаметр рулона - 570 - 630 мм

Наружный диаметр рулона - 1100 мм

Максимальный вес устанавливаемого рулона - 8 000 кг

Скорость размотки полосы из рулона - до 0,5 м/с

Скорость профилирования прокатного стана - до 20 м/мин

Производительность оборудования - до 16 м/мин (в зависимости от скорости прокатки, настроек цикла резки,

мерности отрезаемого профиля (количества резов в единицу времени)

Длина изготавливаемых листов профнастила - до 12 метров

Режим работы оборудования - полуавтоматический (установка рулона, начальная подача заготовки в прокатный стан, уборка готовой продукции - ручные операции)

Габариты оборудования:

Длина - 25 000 мм, с учетом приемного стола длиной 6 000 мм

Высота - 2300 мм (по габариту гильотинных ножниц)

Ширина: 4000 мм (по габариту разматывателя)

Общий вес линии: 10 000 кг

Общая установленная мощность: 25 кВт

Обслуживающий персонал - 2 человека

Площадь, необходимая для размещения оборудования линии - не менее 125 м.кв.

Габариты помещения для установки оборудования линии, с учетом установки рулона, петли, проходов, приемного стола - не менее 5х25 метров.

Требования к подстилающей поверхности: ровный бетонный пол, либо пол, выложенный бетонной плиткой. Специального фундамента не требует.

Крепление оборудования: к полу, анкерами М16-18, заглубление анкера в пол - не менее 250 мм, высота рабочей части анкера над уровнем

пола - не менее 80 мм.

Требования к грузоподъемным механизмам: мостовой кран или погрузчик, г/п не менее 5 тонн для расстановки оборудования линии.

Мостовой кран или погрузчик, грузоподъемностью не менее 10 тонн для установки рулонов заготовки на разматыватель.

Требования к электропитанию: силовой щит 380 В, 50 Гц, не менее 40 А, с заземлением.

Кабели силовые 4-х жильные для подключения оборудования линии - в трубной подводке либо гибком металлорукаве.

Оборудование изготавливается по договору. Общая стоимость оборудования в предлагаемой комплектации - 2 400 000 руб. с НДС-18%.

В стоимость договора входит документация на оборудование, гарантийные обязательства (1 год), обучение персонала заказчика

работе на оборудовании, шеф-монтажные и пуско-наладочные работы.

Срок изготовления линии ЛПП - 1000 - 4 месяца, с правом досрочной поставки.

Оплата - предоплата в размере 60 % от стоимости оборудования, 40 % - по факту готовности оборудования к отгрузке,

после проведения приемки на территории исполнителя.

Возможно изготовление линии в комплектации, отличной от указанной:

1) С двухопорным разматывателем

2) Без приемного стола / с механизированным приемным столом (штабелером)

3) Под увеличенную ширину рабочей части профиля

4) С загрузочной тележкой для установки рулона на консольный разматыватель

Изготовление выполняется на основании технического задания, подписанного сторонами.

Стоимость линии рассчитывается исходя из комплектации, характеристик и потребностей заказчика.